Pour les entreprises modernes, maîtriser la gestion des ressources et des opérations de production est devenu essentiel. Face à ce besoin, deux solutions se démarquent : Le logiciel ERP (Enterprise Resource Planning) et le MRP (Material Requirements Planning). Bien qu’ils aient des objectifs complémentaires, leur rôle et leur champ d’application sont souvent confondus. Alors, quelle est la différence entre un ERP et un MRP, et pourquoi choisir l’un ou l’autre ?

Cet article décrypte les spécificités de chaque solution pour aider les PME et ETI à comprendre laquelle répond le mieux à leurs besoins. Nous commencerons par définir précisément l’ERP et le MRP, puis nous comparerons leurs fonctionnalités et leur complémentarité. Enfin, nous aborderons les avantages, inconvénients et critères de choix pour chaque option, ainsi que les bonnes pratiques pour intégrer un module ERP avec module MRP. Vous saurez ainsi quelle solution peut optimiser votre Gestion de production et gestion des ressources.

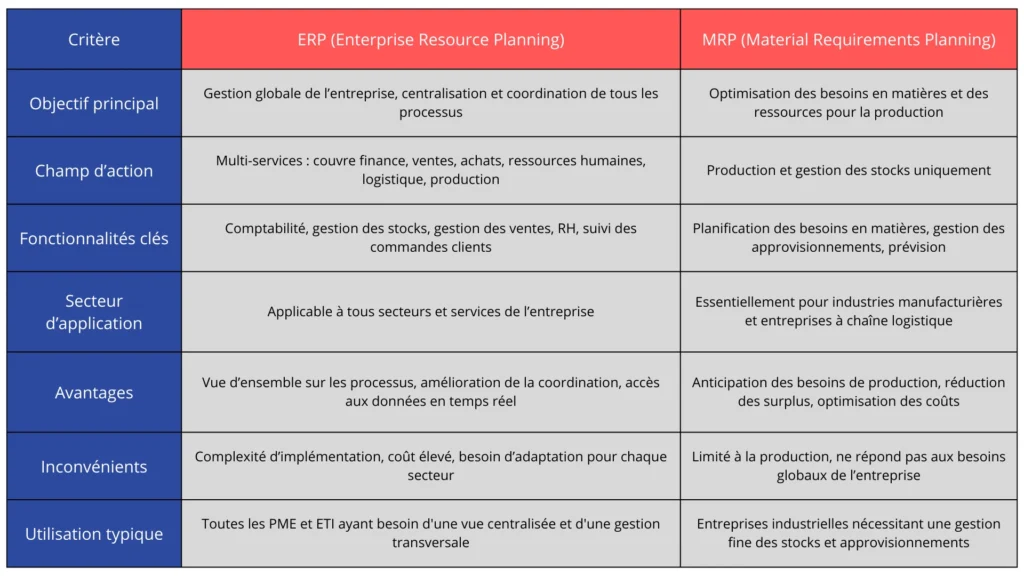

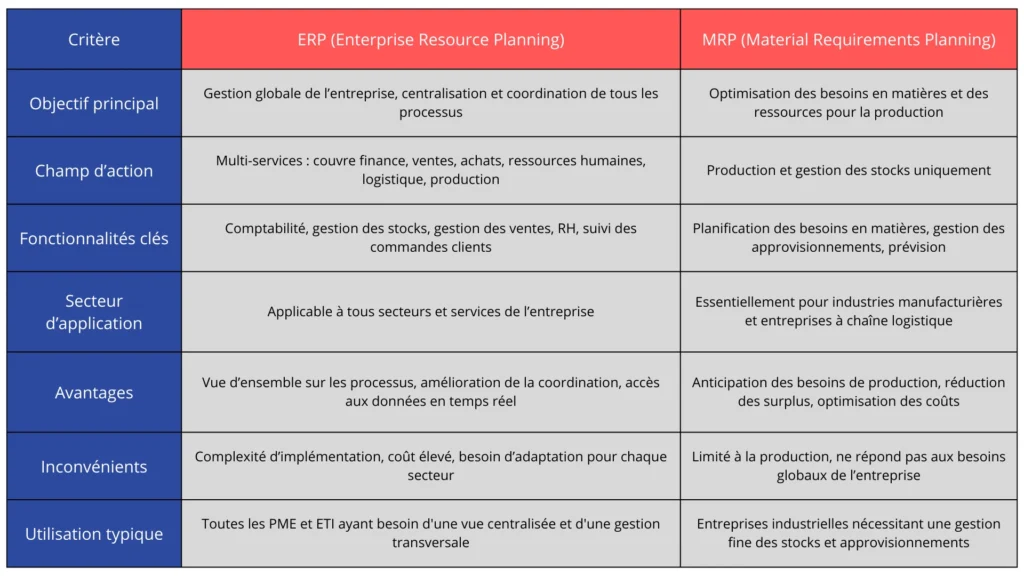

ERP et MRP : Définition et rôle de chaque solution

Qu’est-ce qu’un ERP ? Rôle et fonctionnalités clés

Un ERP (Enterprise Resource Planning), ou Progiciel de Gestion Intégré (PGI) en français, est une solution logicielle permettant de centraliser et de coordonner toutes les données de l’entreprise. Conçu pour faciliter la gestion des ressources et l’intégration des processus, l’ERP offre une vue d’ensemble sur l’ensemble des opérations d’une organisation.

Les fonctionnalités essentielles de l’ERP couvrent des domaines stratégiques comme la gestion financière (suivi des flux de trésorerie, comptabilité), la gestion des stocks (suivi des entrées et sorties, optimisation des niveaux de stock), et la gestion des ventes (suivi des commandes, gestion des relations clients). Grâce à sa structure centralisée, un ERP permet aux dirigeants de PME et ETI de prendre des décisions éclairées et d’améliorer la productivité globale. Pour ces entreprises, un ERP représente une solution puissante pour coordonner leurs processus et optimiser leur efficacité.

Qu’est-ce qu’un MRP ? Fonctionnalités et applications

Le MRP (Material Requirements Planning), ou Planification des Besoins en Matières, est une solution spécifiquement dédiée à la planification de la production et des approvisionnements. Contrairement à l’ERP, qui couvre divers domaines, le MRP se concentre sur l’optimisation des processus de production en garantissant que les matériaux et composants nécessaires soient disponibles au bon moment.

Ses fonctionnalités principales incluent la planification des besoins en matières premières pour répondre aux commandes, la gestion des stocks de production pour minimiser les surplus, et la prévision des approvisionnements. Le MRP est particulièrement adapté aux industries manufacturières, où les fluctuations de la demande et des stocks sont critiques. Utilisé efficacement, il aide les entreprises à anticiper les besoins en matériaux, à réduire les coûts d’inventaire et à assurer un flux de production continu.

Quels sont les avantages et les inconvénients d’un ERP et d’un MRP ?

L’ERP et le MRP présentent des avantages et des inconvénients distincts, selon les besoins de l’entreprise et son secteur d’activité. Le choix entre ces deux systèmes dépendra des objectifs de gestion et de production que l’entreprise souhaite atteindre, ainsi que de ses priorités en matière de centralisation des données et d’optimisation des processus de fabrication.

MRP : avantages et inconvénients

Avantages du MRP :

- Optimisation des stocks et réduction des coûts : Le MRP permet de planifier précisément les besoins en matières premières et composants, minimisant les coûts liés aux stocks excessifs ou aux ruptures de stock.

- Planification de la production en flux tendu : En calculant les besoins en fonction des commandes, le MRP réduit les surplus de production et améliore l’efficacité des lignes de fabrication.

- Réduction des délais de production : En coordonnant l’approvisionnement en temps réel avec les prévisions de production, le MRP permet de mieux anticiper les besoins et d’optimiser les délais de livraison.

- Optimisation des stocks et réduction des coûts : Le MRP permet de planifier précisément les besoins en matières premières et composants, minimisant les coûts liés aux stocks excessifs ou aux ruptures de stock.

Inconvénients du MRP :

- Fonctionnalité limitée : Le MRP se concentre uniquement sur la production et les stocks, sans prendre en charge d’autres aspects de l’entreprise comme la gestion financière ou les ressources humaines.

- Dépendance aux prévisions de demande : Si les prévisions de demande sont erronées, le MRP peut entraîner des erreurs dans les commandes de matières premières, impactant les coûts et les délais.

- Nécessité d’une mise à jour constante des données : Pour fonctionner efficacement, le MRP nécessite des données de production précises et actualisées en permanence.

- Fonctionnalité limitée : Le MRP se concentre uniquement sur la production et les stocks, sans prendre en charge d’autres aspects de l’entreprise comme la gestion financière ou les ressources humaines.

ERP : avantages et inconvénients

Avantages de l’ERP :

- Vue d’ensemble de l’entreprise : Un ERP centralise les informations de tous les services, offrant une vision complète et en temps réel des opérations.

- Coordination interservices : Avec un ERP, les départements (finance, RH, production) travaillent sur une même plateforme, facilitant la collaboration et l’alignement des processus.

- Réduction des erreurs et amélioration de la productivité : En intégrant toutes les données, l’ERP réduit les erreurs de saisie et améliore l’efficacité opérationnelle.

- Vue d’ensemble de l’entreprise : Un ERP centralise les informations de tous les services, offrant une vision complète et en temps réel des opérations.

Inconvénients de l’ERP :

- Complexité d’implémentation : La mise en place d’un ERP peut être longue et nécessite une planification rigoureuse, notamment pour personnaliser le système aux besoins de l’entreprise.

- Coût élevé : Les solutions ERP impliquent souvent des coûts d’acquisition, de personnalisation, et de formation élevés, ce qui peut représenter un frein pour les PME.

- Résistance au changement : L’ERP requiert un accompagnement au changement, car son adoption peut bouleverser les pratiques établies et nécessiter un temps d’adaptation pour les équipes.

- Complexité d’implémentation : La mise en place d’un ERP peut être longue et nécessite une planification rigoureuse, notamment pour personnaliser le système aux besoins de l’entreprise.

Quelles sont les similarités et différences principales entre un ERP et un MRP ?

L’ERP et le MRP sont deux solutions complémentaires, mais elles répondent à des besoins distincts au sein de l’entreprise. L’ERP gestion de production / logiciel GPAO vise une gestion globale de toutes les ressources, permettant une coordination entre les différents services (comptabilité, vente, ressources humaines). En revanche, le MRP se concentre sur la planification des ressources nécessaires à la production, garantissant que les matières premières soient disponibles pour répondre aux exigences de fabrication.

Complémentarité entre ERP et MRP pour optimiser la production

L’intégration d’un MRP au sein d’un ERP permet aux entreprises de bénéficier de la vision centralisée de l’ERP, tout en ayant une planification fine de la production via le MRP. Cette combinaison harmonise les données entre les départements, assurant une meilleure coordination des équipes et une optimisation des ressources en temps réel.

Par exemple, lorsque les prévisions de ventes sont mises à jour dans l’ERP, le MRP peut ajuster les commandes de matières premières pour répondre aux besoins de production, évitant ainsi les pénuries ou les surplus. Cette complémentarité réduit également les coûts de stockage en ajustant les niveaux de stock en fonction des données de demande et de production.

En unifiant ERP et MRP, une entreprise renforce son agilité, améliore ses processus de production et gagne en compétitivité grâce à une réactivité accrue face aux fluctuations du marché.

Comment déterminer si vous avez besoin d'un MRP ou ERP ?

Le choix entre un ERP et un MRP dépend de plusieurs facteurs propres aux besoins et aux objectifs de votre entreprise. Analyser vos processus actuels, vos ressources et vos priorités de gestion est essentiel pour identifier la solution la mieux adaptée.

Analyse des besoins de l’entreprise

Pour déterminer si vous avez besoin d’un MRP ou d’un ERP Industrie, commencez par évaluer la complexité de vos processus et votre besoin de centralisation des informations. Si votre activité repose principalement sur une gestion optimisée de la production et des approvisionnements, comme dans les industries manufacturières, un MRP pourrait suffire. Il aidera votre entreprise à planifier précisément ses besoins en matières premières, à éviter les ruptures de stock et à réduire les surplus.

En revanche, si vous cherchez à centraliser l’ensemble de vos processus d’entreprise — y compris la finance, les ressources humaines, la gestion des ventes et des stocks — un ERP comme Sage 100 Entreprise Industrie, Yaveon Probatch ou Business central Production sera plus adapté. L’ERP permet de coordonner les différents départements et d’assurer un suivi global des performances. Pour les PME et ETI ayant besoin d’une vision d’ensemble et de synchroniser leurs équipes, l’ERP devient un outil stratégique.

Critères de choix

Certains critères peuvent vous aider à orienter votre choix vers un ERP ou un MRP :

- Coût et budget ERP : Les solutions ERP, plus étendues, sont souvent plus coûteuses que les systèmes MRP. Prenez en compte le budget de votre entreprise pour définir l’outil le plus adapté.

- Évolutivité : Si votre entreprise prévoit de croître, l’ERP pourra accompagner cette évolution avec des modules additionnels. Le MRP, en revanche, répond surtout aux besoins de production.

- Fonctionnalités spécifiques : Identifiez les fonctionnalités cruciales pour votre entreprise. L’ERP inclut des fonctions transversales, tandis que le MRP est plus ciblé sur les besoins de production.